製造工程

MANUFACTURING PROCESS

鋳鋼

溶解温度1600 ~ 1650℃。

非常に強靭であり、

溶接性に優れています。

-

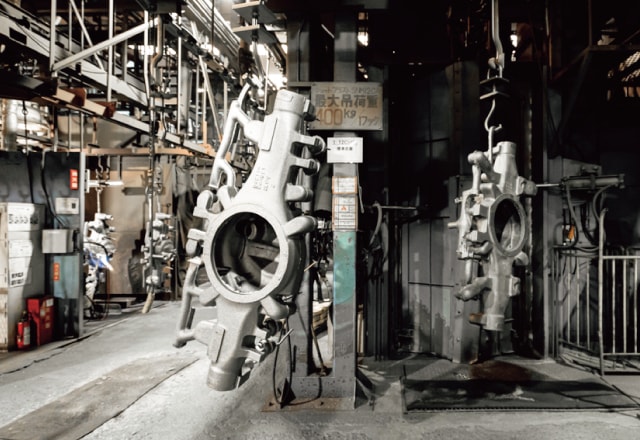

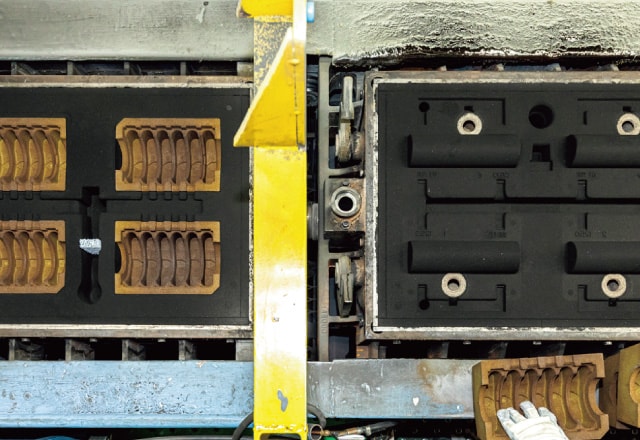

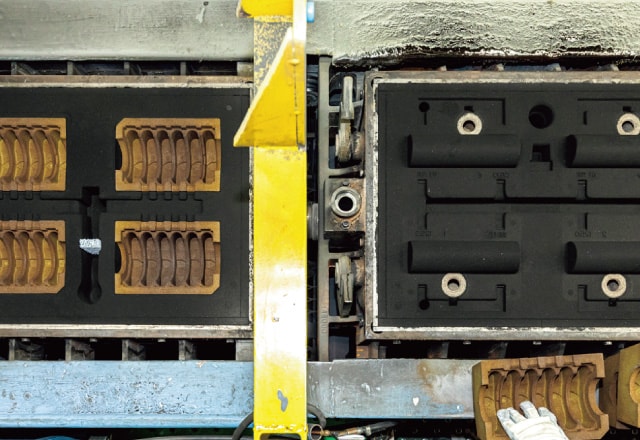

01. 造型・中子納め

金枠をセットした模型に水や粘結剤を加えて混練した砂を投入し、突き固めて上下の鋳型を作ります。

必要に応じて製品の空洞部を作るために中子(なかご)と呼ばれる砂型を鋳型にセットして上下の鋳型をかぶせます。

-

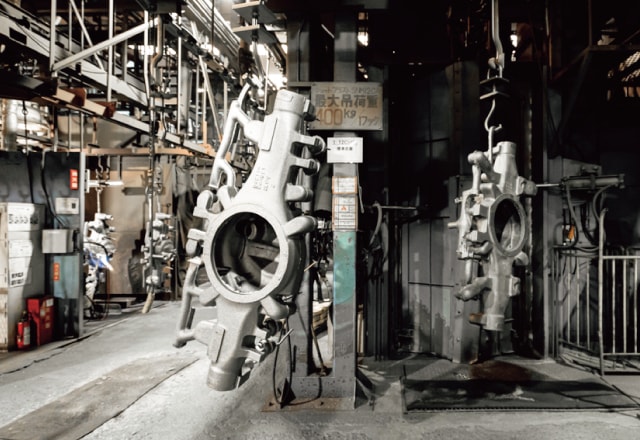

02. 溶解・出湯

必要な化学成分に配合した材料(銑鉄・戻り材・鋼屑)を溶解炉で溶かして高温の溶湯を作ります。

-

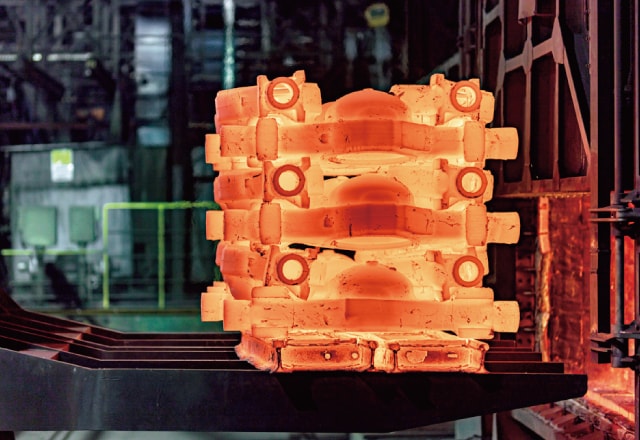

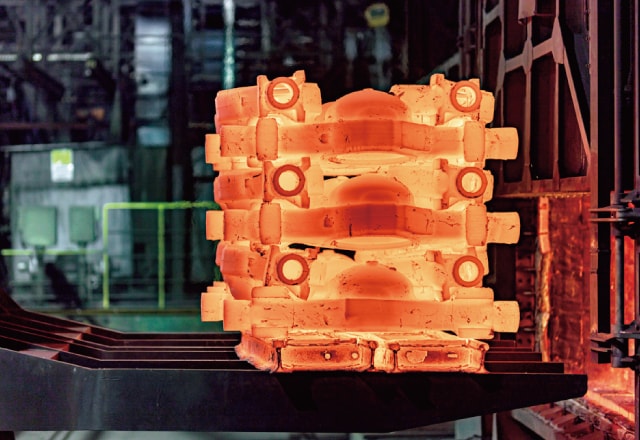

03. 注湯・冷却

溶解炉で作られた溶湯を取鍋という容器に移し鋳型に注湯します。注湯後は、製品形状に固まり冷めるまで鋳型内で冷却されます。

-

04. ショット

冷却された製品を鋳型から取り出し、1~3mm の鋼球を投射し周囲に付着している砂を落とします。

-

05. 切 断

ガスバーナーを使用して、湯道や押湯(製品に不要な部分)を溶断します。溶断の為、切断面は粗いままです。

-

06. ガウジング

カーボン棒に電流を流してスパークさせて切断面を溶かしエアーで吹き飛ばすことで切断面を滑らにします。

-

07. 熱処理(焼準)

組織を均一にするために熱処理炉の中に一定の温度、時間入れて処理します。

-

08. スケールショット

熱処理を行うと酸化膜が製品表面に付くため1~3mmの鋼球を投射し付着している酸化膜を落とします。

-

09. グラインダー

補修跡や規格高さより高い箇所をグラインダーで削ります。

-

10. 塗 装

製品が錆びないように必要に応じて防錆塗装が行われます。

-

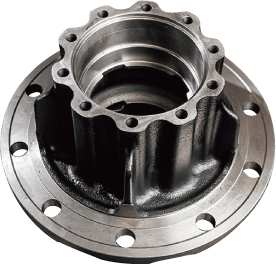

11. 機械加工

必要に応じて機械加工を行います。

-

12. 検 査

外観や寸法などの検査を行います。

-

13. 出 荷

お客様の要望に応じた荷姿で出荷されます。

鋳鉄(FCD・FC)の製造工程へ

鋳鉄

鋳鋼より比強度が高く伸びにくい反面、流動性がよく凝固収縮が少ないため、複雑な鋳物を作ることができます。

-

01. 造型・中子納め

金枠をセットした模型に水や粘結剤を加えて混練した砂を投入し、突き固めて上下の鋳型を作ります。必要に応じて製品の空洞部を作るために中子(なかご)と呼ばれる砂型を鋳型にセットして上下の鋳型をかぶせます。

-

02. 溶解・出湯

材料を溶解炉で溶かして溶湯を作ります。

-

03. 注湯・冷却

溶湯を鋳型に注湯し、鉄が冷めるまで鋳型内で冷却します。

-

04. ショット

鋳型から取り出した製品1~3mmの球を投射して、付着している砂を落とします。

-

05. 破 断

製品部分以外の不要な部位(湯道など)を様々な道具(ジャッキ、ゲートペッカー、ハンマー)を使用し、折ることで、分離します。

-

06. グラインダー

製品の周りに付いている不要な突起などをグラインダー(CNCバリンダーやロボドリル等も使用)で削り落とします。

-

07. 塗 装

製品が錆びないように必要に応じて防錆塗装が行われます。

-

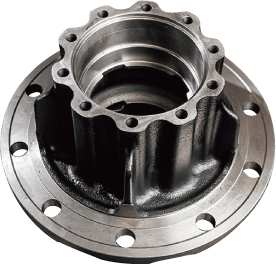

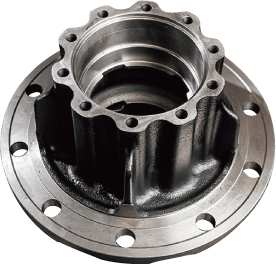

08. 機械加工

必要に応じて機械加工を行います。

-

09. 検 査

外観や寸法などの検査を行います。

-

10. 出 荷

お客様の要望に応じた荷姿で出荷されます。

鋳鋼(SC)の製造工程へ